- Pracowałem z najlepszymi. Możesz mi zaufać.

- 790-768-482

- info@rafalszrajnert.pl

Diagram Ishikawy sposób na rozwiązanie problemu. Analiza pczyczynowo-skutkowa (przykłady, definicja, wzór)

Jak napisać dobry biznesplan. Wzór, definicja, przykład i informacje (dla sukcesu firmy)

18 grudnia, 2022![Audyt -Co to jest, jak przeprowadzić i czym różni się zewnętrzny od wewnętrznego [rodzaje audytów, definicja, przykłady, doradztwo i studia] 3 audyt](https://www.rafalszrajnert.pl/wp-content/uploads/2020/04/audyt-80x80.jpg)

Audyt -Co to jest, jak przeprowadzić i czym różni się zewnętrzny od wewnętrznego [rodzaje audytów, definicja, przykłady, doradztwo i studia]

18 grudnia, 2022Diagram Ishikawy sposób na rozwiązanie problemu. Analiza pczyczynowo-skutkowa (przykłady, definicja, wzór)

Co to jest diagram Ishikawy?

Zawartość strony

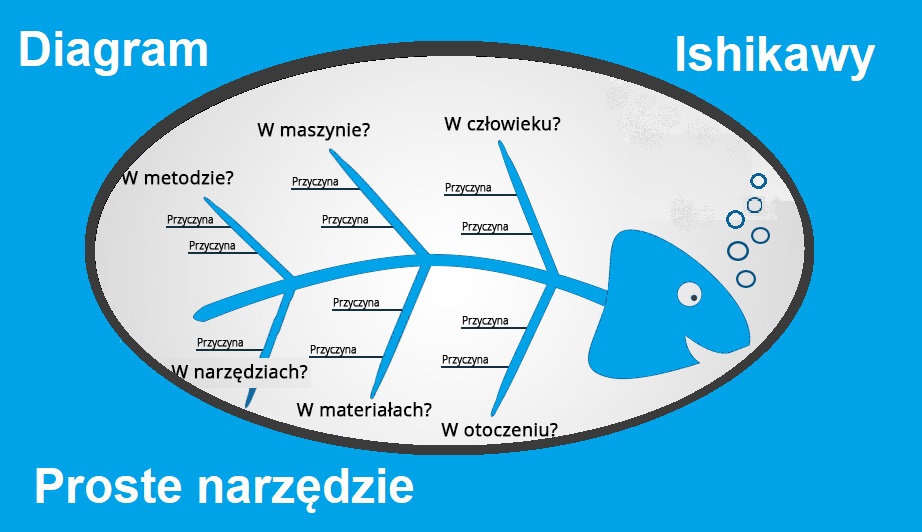

Diagram Ishikawy, często nazywany diagramem trójpunktowym lub diagramem szkieletu, to graficzny narzędzie stosowane do identyfikacji i analizy problemów, a także przyczyn. Diagram Ishikawy jest używany do znajdowania złożonych zależności pomiędzy trzema lub więcej czynnikami. Polega na tworzeniu siatki. Siatka tworzona za pomocą tego diagramu może pomóc w zidentyfikowaniu i określeniu wszystkich przyczyn i skutków problemu.

Diagram Ishikawy, ma wiele nazw. Określa się go jeszcze jako diagram przyczyn i skutków (ang.cause and effect diagram) , diagram rybiej ości (ang. fishbone diagrams), wykres rybiej ości.

REKLAMA

Koniecznie zobacz NAJLEPSZE szkolenie z Facebooka na rynku

Link do kursu: szkolenie Facebook Ads

Więc diagram Ishikawy jest diagramem przyczynowo-skutkowym, który pomaga menedżerom wyśledzić przyczyny niedoskonałości, zmian, wad lub awarii.

Schemat wygląda jak szkielet ryby z problemem na głowie i przyczynami karmienia. Po zidentyfikowaniu wszystkich przyczyn leżących u podstaw problemu menedżerowie mogą zacząć szukać rozwiązań, aby problem nie powtarzał się.

Typowe zastosowania diagramu Ishikawy to projektowanie produktu i zapobieganie wadom jakości w celu zidentyfikowania potencjalnych czynników powodujących ogólny efekt. Każde źródło lub przyczyna niedoskonałości jest źródłem zmienności. Przyczyny są zazwyczaj pogrupowane w główne kategorie w celu zidentyfikowania i sklasyfikowania tych źródeł zmienności.

Zaufali mi najlepsi:

Dołącz do nas NA DARMOWYM WIDEO

Wpisz Swój Najlepszy Adres Email, Ponieważ Na Niego Dostaniesz Link.

Diagram Ishikawy opis

Jak już wspomniałem problem czy wada jest pokazany jako głowy ryby, skierowany w prawo. Z kolei przyczyny rozciągają się w lewo, jak ości. Żebra rozgałęziają się od kręgosłupa. Zaczynamy od głównych przyczyn, z odgałęzieniami określającymi rodziny problemów (np 5M i inne, ale o tym za chwilę), do tylu poziomów, ile potrzeba.

Diagramy Ishikawy zostały spopularyzowane w 1960 roku przez Kaoru Ishikawa, który był pionierem procesów zarządzania jakością w Kawasaki, oraz w procesie stał się jednym z ojców założycieli nowoczesnego zarządzania.

Podstawowa koncepcja została po raz pierwszy użyta w 1920 roku i jest uważana za jeden z siedmiu podstawowych narzędzi kontroli jakości. Jest znany jako schemat kości ryb ze względu na swój kształt, podobny do widoku szkieletu ryby z boku.

Zalety

- Wysoce wizualne narzędzie burzy mózgów, które może wywołać kolejne przykłady pierwotnych przyczyn

- Szybko określisz, czy podstawowa przyczyna została znaleziona wiele razy w tym samym lub innym drzewie przyczynowym

- Pozwala zobaczyć wszystkie przyczyny jednocześnie

- Dobra wizualizacja do przedstawiania problemów interesariuszom

- Graficzna analiza problemu jest uporządkowanym przekazem informacji

- Kładzie nacisk na hierarchię danych, zlokalizowanie i wyeliminowanie przyczyn problemu

- Ułatwia systematyzację możliwych przyczyn wystąpienia niepowodzenia

- Umożliwia swobodne wprowadzenie nowych propozycji oraz ich systematyzację na bieżąco.

- Jest również podstawą do dalszych działań i zbierania danych.

Wady

- Złożone wady mogą powodować wiele przyczyn, które mogą stać się wizualnie bardzo skomplikowanie. Nieprzejrzystość przy analizie złożonych problemów.

- Zależności między przyczynami nie można łatwo zidentyfikować

- Trudność klasyfikacji poszczególnych przyczyn do właściwych grup lub podgrup.

Tworzenie diagramu Ishikawy

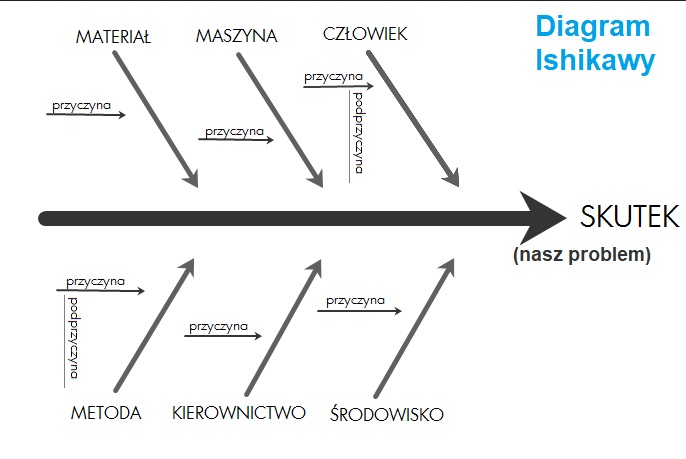

Zaczynamy od poziomej osi skierowanej w prawą stronę, która jest określeniem wyraźnie sformułowanego problemu (skutku). Łączy główne kategorie przyczyn w formie pochyłych strzałek prowadzących do badanego zjawiska. Kolejnym krokiem jest określenie przyczyn, które rozdziela się na podstawowe przyczyny, czyli te główne i podprzyczyny.

Do każdej kategorii przyczyn przyporządkowane są poziome strzałki, które określają główne źródła badanego problemu. Wykres rozbudowywany jest przez dołączanie kolejnych przyczyn i podprzyczyn.

Każda strzałka oznacza „…przyczynia się do…”, tzn. kierując się od podprzyczyn w kierunku głównej osi poziomej interpretujemy wykres odpowiadając na pytanie „jaki to przynosi efekt?”.

Natomiast odczytując diagram od strzałki poziomej do podprzyczyn odpowiadamy na pytanie „dlaczego”? Rozbudowa wykresu kończy się w momencie pełnego zidentyfikowania zjawiska.

Graficzna analiza badanego problemu umożliwia rozpoznanie i rozpatrzenie innych przyczyn, które wcześniej zostały pominięte lub nie były brane pod uwagę.

Jakie są rodzaje diagramu Ishikawy?

Analiza przyczyn pierwotnych ma na celu ujawnienie kluczowych zależności między różnymi zmiennymi, a możliwe przyczyny zapewniają dodatkowy wgląd w zachowanie procesu.

Przyczyny ujawniają się na podstawie analizy, często podczas sesji burzy mózgów i są pogrupowane w kategorie na głównych gałęziach kości rybnej. Aby pomóc w ustrukturyzowaniu tego podejścia, kategorie są często wybierane z jednego ze wspólnych modeli pokazanych poniżej, ale mogą pojawić się jako coś unikalnego dla aplikacji w konkretnym przypadku.

REKLAMA

Koniecznie zobacz NAJLEPSZE szkolenie z Facebooka na rynku

Link do kursu: szkolenie Facebook Ads

Koniec reklamy.

Każda potencjalna przyczyna jest prześledzona wstecz, aby znaleźć przyczynę pierwotną, często przy użyciu techniki 5 Why.

W celu ułatwienia analizy przyczynowo skutkowej powstało kilka schematów diagramu Ishikawy. Najbardziej i najczęściej praktykowane z nich to:

5 M (używane w produkcji), 5M+3M

Pochodzące z Lean Manufacturing i Toyota Production System , 5 M jest jednym z najczęstszych ram analizy pierwotnych przyczyn:

- Man / mind power= Moc człowieka / umysłu (praca fizyczna lub oparta na wiedzy, rutyna, brak doświadczenia, monotonia, zmęczenie – każdy aspekt związany z pracą człowieka.)

- Machine= Maszyna (sprzęt, technologia- czy wszystko jest sprawne i działa na 100%)

- Material= Materiał (obejmuje surowiec, materiały eksploatacyjne i informacje, czy wady sa widoczne, ukryte, złe wymiary, brak otworów, problemy dostawcy itp.)

- Method= Metoda (proces- czy jest optymalny, czy kolejność czynności jest dobrze określona itp)

- Measurement= Pomiar / medium (kontrola, środowisko, czy pomiary dobrze wykonane itp)

Niektóre z nich zostały rozszerzone o dodatkowe trzy i są nazywane 8 M:

- Mission / mother nature = Misja / matka natura (cel, środowisko- jaki wpływ na cały proces ma środowisko, temperatura, hałas, wilgotność drgania itp)

- Management / money power = Zarządzanie / siła pieniądza (przywództwo)

- Maintenance= Konserwacja (czy wszystko jest trzymane, doglądane odpowiednio i konserwowane)

8 P (używany w marketingu produktu)

Ten wspólny model identyfikowania kluczowych atrybutów planowania w marketingu produktu jest często stosowany w analizie przyczyn źródłowych jako kategorie dla diagramu Ishikawa:

- Produkt (lub usługa)

- Cena

- Miejsce-lokacja-środowisko

- Promocja

- Ludzie (personel)

- Proces

- Dowód rzeczowy (fizyczne aspekty miejsc interakcji z klientem)

- Performance – nasze wyniki w porównaniu z konkurencją

8 Ps są używane głównie w marketingu produktów.

4 S (używane w branżach usługowych)

Alternatywa stosowana w branżach usługowych wykorzystuje cztery kategorie możliwych przyczyn:

- Okolica, Surroundings

- Dostawcy, Suppliers

- Systemy, Systems

- Umiejętność, Skill

Diagram Fishbone in Lean

Powtarzającym się tematem transformacji lean lub Six Sigma jest usuwanie bałaganu w celu ujawnienia marnotrawstwa lub możliwości poprawy. Diagram Ishikawy ma na celu rozbicie i uporządkowanie przyczyn problemu, aby pokazać, które elementy mają największy wpływ.

Grupowanie „przyczyn” oznacza, że możesz myśleć o różnych elementach problemu w oderwaniu od całego procesu. Jedna lub dwie z tych „przyczyn” będą miały większy efekt niż inne i poprowadzą cię do źródła problemu. Ta struktura pozwala również na radzenie sobie z mniejszymi fragmentami, które mają duży wpływ na problem. Patrząc na elementy problemu, a nie na cały proces, znalezienie rozwiązania będzie mniej zniechęcające, a rozwiązywanie problemów łatwiejsze do zarządzania.

Po ustaleniu przyczyny źródłowej ustal priorytetyzację lub sprawdź przyczyny, aby ustalić, które z nich mają największy efekt. Po zidentyfikowaniu skup się na nich. Łatwa metoda sprawdzania przyczyn polega na spojrzeniu na każdą z nich i zadaniu dwóch pytań:

Jak prawdopodobne jest to, że jest to główne źródło problemu lub jego odmiany?

- V – Very Likely -bardzo prawdopodobne

- S – Somewhat Likely -trochę prawdopodobne

- N – Not Likely -mało prawdopodobne

Jak łatwo byłoby to naprawić lub kontrolować?

- V – Very Easy -bardzo łatwe

- S – Somewhat Easy -trochę łatwe

- N – Not Easy -niełatwe

Połącz odpowiedzi na dwa pytania razem. Pracuj nad przyczynami, które mają wynik VV, VS i SV.

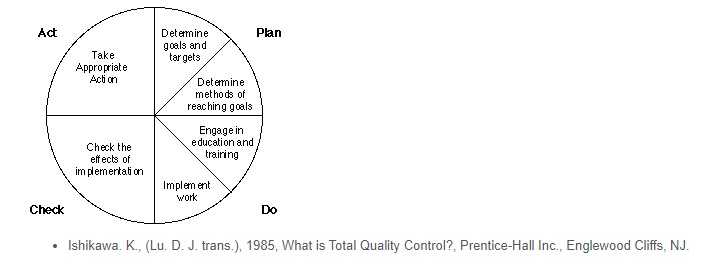

PDCA Ishikawy?

Obszarem poprawy jakości, na który zwróciła uwagę Ishikawa, jest jakość w całym cyklu życia produktu – nie tylko podczas produkcji.

Chociaż mocno wierzył w tworzenie standardów, uważał, że standardy są jak programy ciągłego doskonalenia jakości – one również powinny być stale oceniane i zmieniane.

Normy nie są ostatecznym źródłem podejmowania decyzji; zadowolenie klienta jest. Chciał, aby menedżerowie konsekwentnie zaspokajali potrzeby konsumentów; z tych potrzeb powinny wynikać wszystkie inne decyzje. Oprócz własnych osiągnięć, Ishikawa czerpał i wyjaśniał zasady innych guru jakości, w tym szczególnie W. Edwardsa Deminga, twórcy modelu Plan-Do-Check-Act.

Ishikawa rozszerzył cztery kroki Deminga na sześć:

- Określ cele.

- Określ metody osiągania celów.

- Weź udział w edukacji i szkoleniach.

- Wykonaj pracę.

- Sprawdź efekty wdrożenia.

- Podejmij odpowiednie działania.

Diagram Ishikawy Excel

Poniżej plik Excel do pobrania:

https://drive.google.com/file/d/1yr6adbsXXrFu87wFl52idDjsRr56kT89/view?usp=sharing

Diagram przyczynowo-skutkowy czyli sposób na rozwiązanie problemu.

Sam projekt może sprawiać przyjemność podczas tworzenia. Dobry kierownik wie jak korzystać z narzędzi zarządzania jakością. W jakim celu najbardziej Ci się to przyda?

Co myślisz o moim nowym wpisie na blogu?

A może masz pytanie dotyczące strategii lub techniki jak działać najlepiej?

Tak czy inaczej, chciałbym usłyszeć, co masz do powiedzenia.

Więc śmiało, teraz udostępnij ten wpis na swoich social mediach i zobacz co inni mają do powiedzenia.

Jak wypełnić diagram Ishikawy?

Należy najpierw określić główne czynniki wpływające na problem. Następnie należy wypełnić współczynniki wpływu dla każdej z tych zmiennych. Na trzecim kroku powinno się ocenić wszystkie zmienne. Ostatnim krokiem jest określenie głównego czynnika wpływu na problem.

Kiedy stosować diagram Ishikawy?

Diagram Ishikawy jest narzędziem służącym do identyfikacji zmiennych, które wpływają na wynik procesu. Może być stosowany do analizy różnych problemów, od prostych po bardziej złożone. Może służyć do określenia przyczyn wad wytworów, określenia problemów w procesie produkcji lub efektywności oraz problemów związanych z zarządzaniem produkcją. Narzędzie to może być używane do identyfikacji przyczyn stosowanych w badaniach i pracach rozwojowych. Jego zastosowanie można zaobserwować na wszystkich szczeblach procesu, od wstępnego badania problemy do wdrożenia rozwiązania skierowanego na konkretne czynniki, które oddziałują na wynik.

![Konsulting -co to? Co robi konsultant i doradca [przykłady, definicja] 18 Konsulting](https://www.rafalszrajnert.pl/wp-content/uploads/2018/06/konsulting-960x750.jpg)

![16 sposobów na to, jak rozwinąć firmę [biznes] 20 Jak rozwinąć firmę?](https://www.rafalszrajnert.pl/wp-content/uploads/2018/07/jak-rozwinac-firme-960x520.jpg)